4° Trimestre

# Risultati dell'analisi del degasaggio e necessità del degasaggio in depressione.

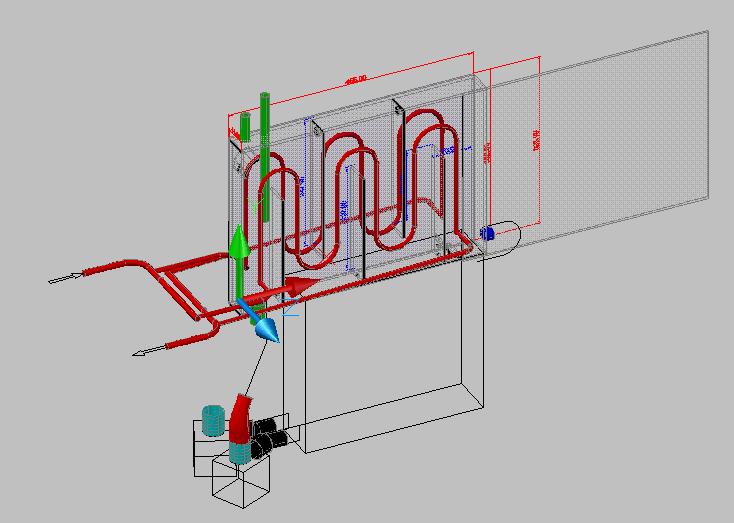

A lato è riportato lo schema costruttivo del degasatore provato anche in depressione. In

basso, si possono vedere le due pompe di ricircolo, in rosso i condotti del fluido di

refrigerazione dell'elettrolita, in verde i condotti dei gas prodotti durante l'elettrolisi.

Il sistema è completato da un piccolo dryer sulla linea idrogeno e subito a valle lo strumento di

misura della concentrazione di H2.

Le misure effettuate in varie condizioni hanno portato all'evidenza che il ricircolo dell'elettrolita

comporta la necessità di un degasaggio molto efficiente in termini di assenza di gas

nell'elettrolita.

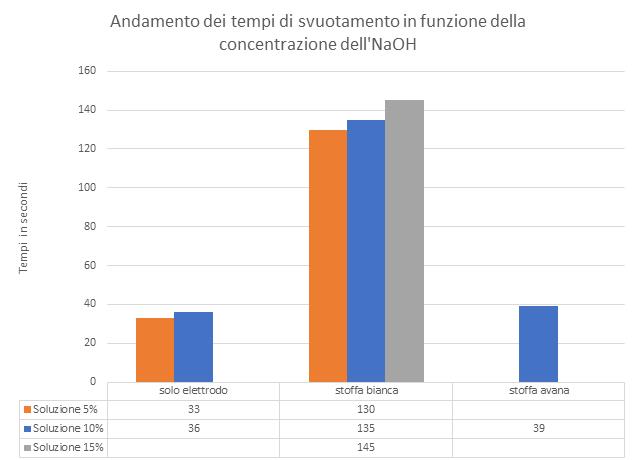

Altra attività condotta nel 2021 è stata la prova di resistenza viscosa dell'elemento che ha il

compito di creare una perdita di carico a monte degli elettrodi. Il fine è quello di ottimizzare la

distribuzione di pressione nel volume compreso tra i due elettrodi e di uniformare le velocità

dell'elettrolita nell'attraversare l'elettrodo stesso. Vedi file "Prova di resistenza viscosa.docx".

3° Trimestre

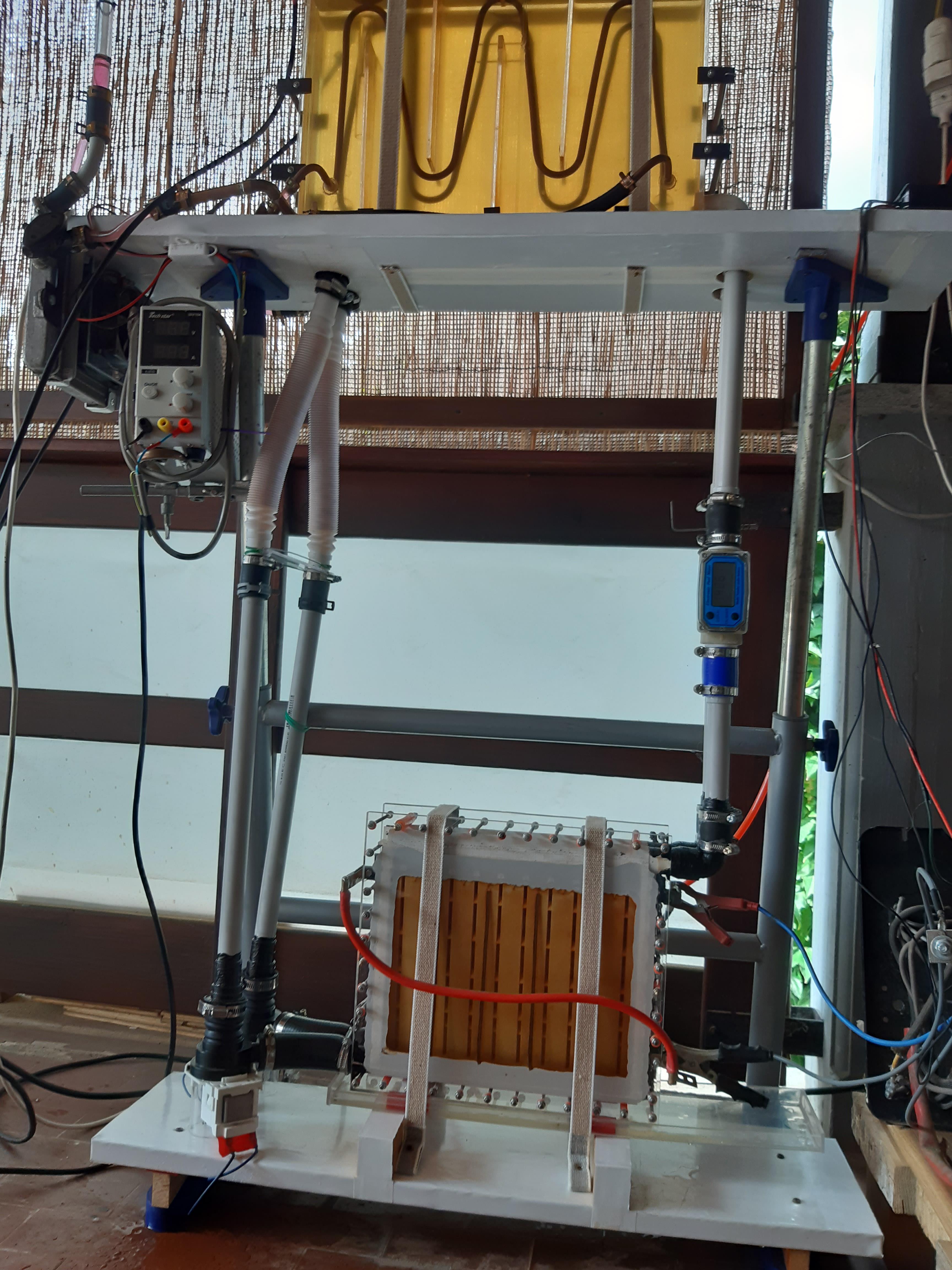

# Inizio delle prove di caratterizzazione e analisi del degasaggio (foto a lato

elettrolizzatore completo)

Una delle prime analisi è stata la determinazione dell'andamento Tensione di alimentazione

della cella vs corrente, in funzione della percentuale di diluizione dell'elettrolita (NaOH in

questo caso). Si può vedere dai grafici in "Andamento concentrazione NaOH" che una

notevole differenza è presente quando si aumenta la concentrazione in peso di NaOH dal 5%

al 10%. Successivamente (dal 10 al 20%) le differenze sono molto minori.

Si può anche vedere come ogni mm di aumento della distanza tra gli elettrodi (es. passando

da 3 a 5mm) influisca notevolmente sulla resistività ed equivalga a una diminuzione di

diluizione del 10% circa.

Elememto ulteriore di grande interesse è stata l'analisi della corretta distrubuzione

fluidodinamica dell'elettrolita all'interno della cella: ciò ha portato alla necessità d'introdurre

nella cella stessa un elemento di significativa importanza.

In ultimo, si è mostrata l'evidenza della necessità di un degasaggio in depressione, per la

totale separazione dei gas prodotti dall'elettrolita in circolazione. Questo punto costituirà la

base per la successiva realizzazione di un simulatore teso esclusivamente alla

determinazione delle variabili di stato del degasaggio (temperatura, concentrazione, velocità,

depressione).

Il disassemblaggio della cella, dopo un periodo di funzionamento di molte ore, ha portato a

valutare lo stato interno della celle elettrolitica. Il comportamento della resina con cui si

effettuata la stampa 3D, lo stato del riporto di teflon sugli elettrodi e le deformazioni generali

subite alla temperatura massima raggiunta durante le prove (50 °C) sono tutti elementi che

hanno portato ad una successiva ottimizzazione del disegno costruttivo.

Interessante è anche il file "andamenti Corrente e Tensione vs Temperatura.xlsx" (nel range

20-50 °C)..

2° Trimestre

# Analisi fluidodinamiche di dettaglio con Ansys/Fluent per la determinazione degli

esatti coefficienti di resistenza viscosa del layer resistivo

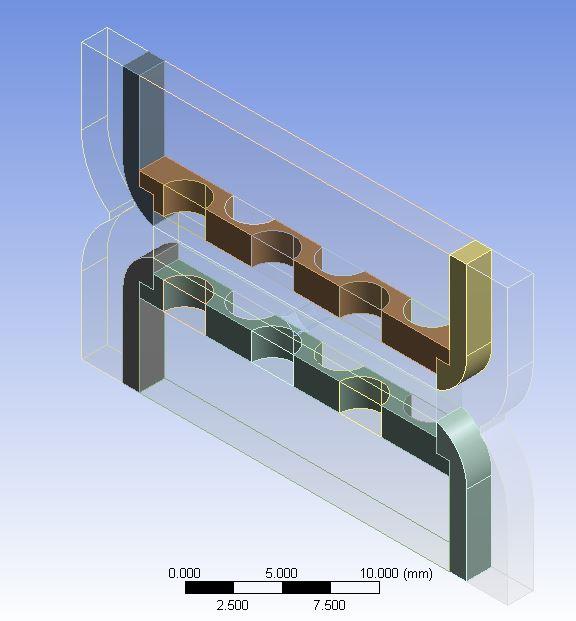

La conclusione dell'analisi è quella per cui il modello "7bi" risulta dare una estrema uniformità

del flusso dell'elettrolita attraverso gli elettrodi, è estremamente stabile rispetto alle variazioni

dei flussi in ingresso ed è perfettamente realizzabile.

Vedi il documento con le conclusioni "Confronto tra le 3 soluzioni selezionate.docx".

Il modello di dettaglio sviluppato deriva dal 7bi, in cui l'elettrodo viene descritto come un

elettrodo reale, cioè un solido forato.

Il modello risultante è "Helios_400x400_dettagliato".

A questo punto sarà possibile andare a determinare l'esatto coefficiente di resistenza viscosa

dell'elettrodo nel modello 7bi che, assieme agli altri coeff_ di resistenza viscosa, porta alla

stessa caduta di pressione calcolata nel modello di dettaglio.

# Introduzione all’analisi elettrica degli elettrodi

Il disegno è in: ...\Progetti\HELIOS\HELIOS 400x400\Disegni Autocad\Elettrodo Lamina

400_400 con dimensioni.dwg

La stima manuale della potenza elettrica perduta nell’AISI porta alla conclusione che il

dimensionamento sembra accettabile per le colonne forate, ma totalmente insufficienti

risultano i due conduttori orizzontali superiore e inferiore.

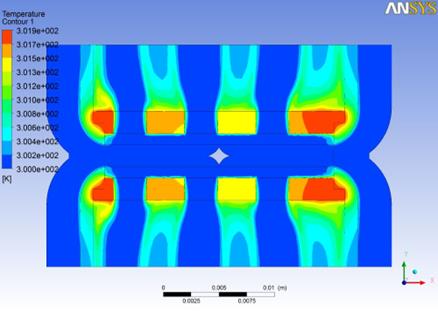

La figura a lato riporta le temperature (T inlet fluido=300 K). La potenza volumetrica

dissipata nell’elettrodo è di 157710 W/m3 che corrisponde a una corrente di 300 A (150

input sup. e 150 input inf.) con una potenza stimata di 900 W dell’intera cella 400x400.

L'AISI non può essere preso in considerazione e deve essere sostituito con il Nichel. Piastre o

lamine di Nichel sono ampiamente utilizzate nell'industria galvanotecnica e il

dimensionamento dell'elettrodo finale in Nichel risulta nel file "Nuovo Elettrodo 2D

390x410.dwg" di fine 2021.

Per il passato vedi anche:

1° Trimestre 2021

# Dedicato alla ricerca dei materiali ed alla realizzazione dei vari componenti della

Cella Helios2

_____

Decisione/Comunicazione EPO della Concessione del Brevetto Europeo di Helios 21.01.2021

Concesso/Granted 17.02.2021.

La realizzazione dell'elettrolizzatore è stata completata con la geometria precedente

dell'elettrodo in AISI, mentre il suo ingombro risulta ora di circa 300x200 mm. La cella, nella

sua nuova versione, verrà terminata a metà 2021 e connessa ai degasatori. Le prove di

caratterizzazione porteranno alla conclusione della necessità di un degasaggio in

depressione.

Per gli elettrodi si è utilizzato ancora l'AISI e si è verificato che il Rame non può essere usato

come elettrodo né con idrossido di sodio né con idrossido di potassio. L’unica soluzione che

rimarrebbe per il rame è di provare a rivestire l’elettrodo con un riporto galvanico (cromatura,

nichelatura etc. Tuttavia l'unica soluzione viabile è certamente l'utilizzo del Nichel.